ستونهای بتنی از اجزای کلیدی و باربر در ساختمانهای اسکلت بتنی هستند. اما در بسیاری از زلزلههای اخیر تقویت ناکافی و یا طراحی ضعیف ستونهای بتنی منجر به ریزش بسیاری از ساختمانها شده است. در عین حال برای بسیاری از موارد کاربردی مانند افزایش ظرفیت بار زنده ساختمان و یا تغییرات کاربری سازه نیاز به مقاومسازی ستونهای بتن مسلح داریم. از آسیبهایی که اعضای سازهای بتن آرمه با آن روبهرو میشوند و باید برطرف شوند می توان به موارد زیر اشاره کرد:

- ترک های ساختاری

- آسیب به اعضای سازه

- بارگذاری بیش از حد

- خطا در طراحی یا ساخت

- اصلاح سیستم سازه ای

- آسیب لرزه ای

- کرم خوردگی بتن تیر یا ستون

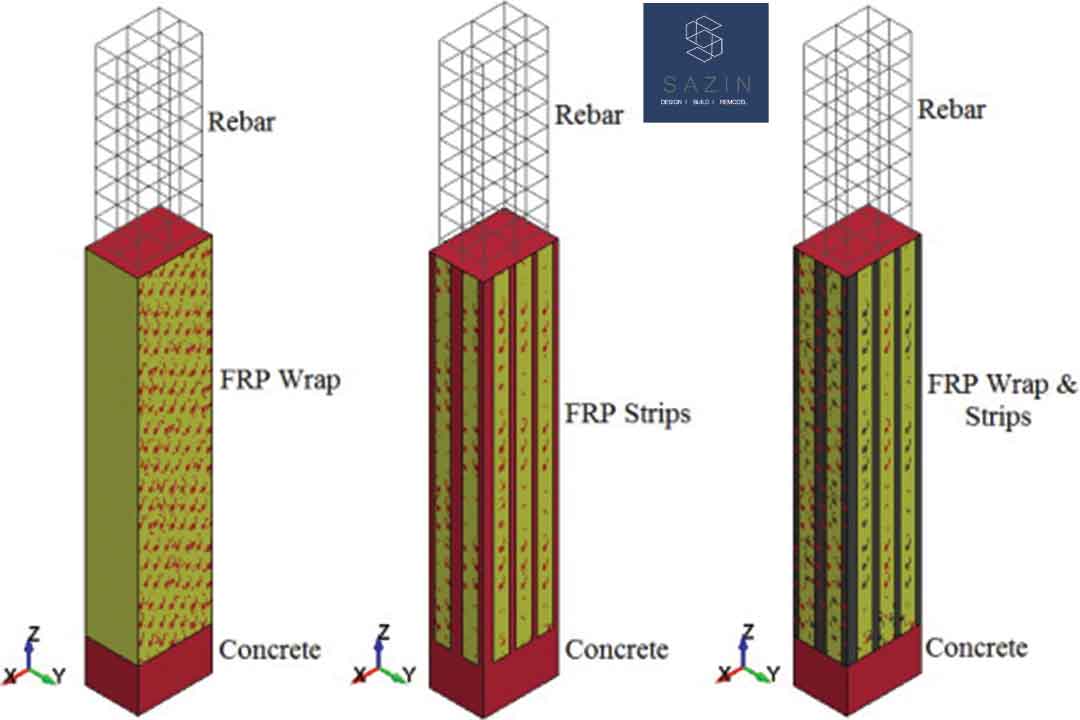

هدف اصلی مقاوم سازی تثبیت ساختار فعلی ساختمان ها و مقاوم سازی آنها در برابر عوامل مخربی مانند زلزله است. روشهای متنوعی برای تقویت ستونهای بتنی مطرح است مانند روش مقاوم سازی با ژاکت فولادی و و ژاکت بتنی اما استفاده از روش مقاوم سازی با FRP یکی از بهترین و مدرنترین ایدهها برای بهبود یا افزایش ظرفیت باربری ستونهای بتن مسلح میباشد. روش مقاوم سازی با FRP برای هر نوع ستونی که مقطع مستطیلی و یا دایرهای دارند، کارایی دارد. اما استفاده از این روش برای مقاوم سازی ستونها با مقاطع دایرهای شکل مؤثرتر است.

دلیل نیاز به مقاوم سازی ستون بتنی چیست؟

از آن جا که سازههای بتنی به طور معمول با نیروهای نسبتا زیادی مواجه میشوند، احتمال سست شدن آنها و نیز بروز اختلال در عملکرد عناصر سازهای وجود دارد. این احتمال ممکن است به مشکلات گوناگونی بیانجامد. از طریق انجام عملیات مقاومسازی و بازسازی برخی از اجزای ساختمانی، قدرت مقاومت سازه در برابر نیروهای مختلف تقویت شده و عملکرد ساختمان بهبود یافته است. در این میان، ستونهای بتنی نیز به عنوان اجزای مهم سازهای و به دلایل زیر، نیازمند مقاوم سازی هستند:

- افزایش بار وارده بر ستون در اثر عوض شدن کاربری ساختمان

- کرمو شدن بتن

- خوردگی و زنگزدگی میلگردهای به کار رفته در ستون

- ایجاد ترک در ستون

- خطا در طراحی یا اجرای ستون

مهمترین روشهای مقاوم سازی ستون بتنی چیست؟

همانطور که در مقدمه ذکر شد، امروزه روشهای گوناگونی جهت مقاوم سازی ستون بتنی وجود دارد. از جمله این روشها میتوان به موارد زیر اشاره داشت:

- مقاوم سازی ستون بتنی با استفاده از روش ژاکت فولادی

- مقاوم سازی ستون بتنی با استفاده از روش ژاکت بتنی

- مقاوم سازی ستون بتنی با استفاده از روش کامپوزیت FRP

- ترمیم موضعی بتن با استفاده از ملات ترمیم بتن

مقاوم سازی ستون بتنی به روش کامپوزیت FRP چگونه انجام میشود؟

روش کامپوزیت FRP روشی است که برای ارتقای میزان مقاومت ستونهای بتنی در برابر زمینلرزه، آتشسوزی، خوردگی و سایش کاربرد دارد. “به دلیل خوردگی، زنگزدگی، خطاهای اجرایی و افزایش بار مرده یا زنده در بیشتر ساختمانها، ستونها آسیب میبینند و قدرت خود را از دست میدهند. بنابراین، از این روش میتوان برای بازگرداندن عملکرد بهینه به ستون مورد نظر استفاده کرد. با کمک روش FRP میتوان به شکل اقتصادی، کارا و با سرعت زیاد، ستونهای بتنی را مقاوم سازی نمود. اقتصادی بودن این روش به دلیل پایین بودن قیمت اجرای FRP نسبت به هزینه اجرای روشهای سنتی است و تحت تاثیر عوامل دیگری مثل اجرای ساده نیز قرار دارد.

FRP چیست؟

واژه FRP به یک نوع پلیمر از نوع تقویت شده با فیبر اطلاق میشود که در بسیاری از صنایع امروزی کاربرد دارد. از جمله مهمترین کاربردهای مذکور، استفاده از این پلیمر در صنعت ساختمان و خصوصا به منظور مقاوم -سازی سازههای بتنی است. میتوان روش کامپوزیت FRP را به عنوان نوینترین روش موجود در ایندهی ساخت و ساز دانست که قابلیت افزایش مقاومت سازه را در برابر زلزله، طوفان و شرایط مشابه را فراهم میکند.

پیشتر گفته شد که با استفاده از الیاف FRP میتوان مقاومت سازههای بتنی را بهبود بخشید؛ اما این کار چگونه انجام میشود؟ استفاده از الیاف FRP در روشی که با چسباندن به سطح بتن، مقاومت آن را در برابر بارهای جانبی افزایش میدهد، سبب میشود که نیازی به آمیختن آرماتور و بتن نباشد، در نتیجه ابعاد ستون به طور چشمگیری افزایش نمییابد..

به منظور ارزیابی میزان چسبندگی الیاف به بتن در روش FRP از یک آزمون استاندارد کمک گرفته میشود که PULL-OFF نام دارد. این آزمون با استاندارد ASTM D 4541 انجام شده و نیروی قابل تحمل و چسبندگی مذکور را معین میکند. در کل، هزینه اجرای روش FRP برای تقویت سازه به عوامل گوناگونی وابسته است که در ادامه به آنها پرداخته خواهد شد..

مقاوم سازی ستون بتنی با FRP

روش FRP به منظور مقاوم سازی هر قسمت از بنا (از جمله ستونهای بتنی) باید با رعایت استانداردها و طبق اصول تعریف شده اجرا شود. آییننامههای تدوین شده، به شکل تخصصی و با جزییات لازم، منبع اعتمادی برای اطلاعات مورد نیاز حول این موضوع محسوب میشوند. مراحل مقاوم سازی با روش FRP عبارتند از:

یکم:

- برای شروع، سطح مورد نظر برای عملیات مقاومسازی باید آماده شود. ابتدا باید بتن را از آلودگیها پاک کرده و سپس آن را به طور کامل صاف و یکنواخت کنیم. هر نوع ناهمواری ممکن است باعث مشکلاتی در چسبندگی الیاف FRP به سطح و قرارگیری مناسب آنها شود، بنابراین حذف آنها ضروری است. معمولا برای دستیابی به یک سطح یکدست و صاف از ملاتهای ترمیمی استفاده میشود.

دوم:

- پس از این که سطح مورد نظر به خوبی آماده شد، نوبت به انجام مرحله دوم میرسد. در این مرحله، الیاف FRP نصب میشوند. عملیات نصب را بایستی بر اساس جزییات نقشه اجرایی انجام داد. همچنین، با استفاده از تعداد مناسبی لایه و عرض الیاف، میتوان آنها را بر اساس جزییات مشخص در نقشه اجرایی، با اندازههای مختلف برش داد و برای اجرای لایهها استفاده کرد.

سوم:

- در مرحله بعد، الیاف روی سازه بتنی فیکس میشوند. برای این منظور از رزین اپوکسی استفاده به عمل آمده و الیاف در آن غرق میشوند.

چهارم:

- برای نصب لایه بعدی از الیاف در محل مورد نظر، ابتدا باید پوشش روی الیاف جدا شده و سپس امکان قرار دادن لایه جدید بر روی الیاف ایجاد شود. روش صحیح نصب لایه جدید روی لایه قبلی به این شکل است که ابتدا بخش وسطی الیاف روی سطح جای بگیرد. اعمال فشار و استفاده از غلتک در مرحله بعدی، در نصب حاشیه الیاف بر روی لایه قبلی تسهیل میکند و استفاده از این روش، جلوی بروز حبابهای زیاد در بین لایهها را میگیرد. عملیات مذکور را باید تا رسیدن تعداد لایههای الیاف به میزان درج شده در نقشه اجرایی ادامه داد

مقاوم سازی خمشی ستون بتنی با الیاف FRP

با استفاده از پوشش کامپوزیت به طراحی استاندارد، میتوان مقاومت برشی ستونهای بتنی مسلح شده را به گونهای ارتقا داد که مد گسیختگی برشی به مد تغییر شکل خمشی غیر الاستیک تغییر کند، افزایش داده و شکلپذیری خمشی را افزایش دهد.

مقاوم سازی برشی ستون بتنی با الیاف FRP

از آن جا که کمبود میلگردهای عرضی ممکن است منجر به گسیختگی برش در پی گردد، احتمال وقوع تخریب در ساختمان بالاست. از نوع ترد، گسیختگی معمولاً اتفاق میافتد و برای جلوگیری از آن، میتوان از لمینتهایی که از الیاف کامپوزیت ساخته شده و در جهتهای حلقوی قرار داده شدهاند، استفاده کرد. با اعمال این روش، ظرفیت برشی ستونها افزایش مییابد و نقاط ضعف آنها در این زمینه برطرف میشود.

مصالح مصرفی در مقاوم سازی به روش FRP

مقاوم سازی با استفاده از FRP نیازمند بهرهگیری از مصالح گوناگونی است که نقش هر کدام در اجرای صحیح این روش، اهمیت خاص خود را دارد. آنچه باید به آن توجه کرد این است که انتخاب مصالح و مد نظر داشتن به کیفیت آنها، به طور قاطع بر تاثیر عملیات مقاومسازی اثر خواهد داشت. بنابراین، بهتر است در این مورد از نظر کارشناسان مجرب بهره بگیرید و با مشورت، مصالح مورد نیاز را تهیه فرمایید تا در نهایت از نتایج مقاوم سازی رضایت کامل داشته باشید.

مصالح مورد استفاده در عملیات مقاوم سازی ستون بتنی به روش FRP :

الیاف کربن:

- از جمله مهمترین مصالح مصرفی برای اجرای این روش مقاوم سازی هستند. الیاف و فیبرهای کربن معمولا به شکل پارچهای تهیه و توزیع میشوند و از آن جا که ذاتا مقاومت مناسبی در برابر کشش از خود نشان میدهند، تاثیر بسیار زیادی بر بهبود مقاومت کششی سازه دارند. یکی از علل برتر بودن الیاف کربن در سیستم مقاوم سازی مذکور، سبک وزن بودن آنها و نیز بهرهمندی از ضریب ارتجاعی بالاست. این الیاف همچنین مقاومت مناسبی در برابر مواد اسیدی و بازی دارند و از این رو در شرایط مختلف حاکم بر پروژه، بدون ایجاد محدودیت قابل استفاده هستند. برای خرید الیاف کربن تک جهته، با مشاوران ما در تماس باشید.

الیاف شیشه:

- نوع دیگری از الیاف هستند که در روش مقاوم سازی مذکور کاربرد دارند. ساختار الیاف شیشه شامل ترکیباتی چون شیشه، ماسه سیلیکا، سنگ آهک و فولیک اسید است. مقاومت قابل توجه الیاف شیشه در برابر کشش و نیز سازگار بودن این الیاف با انواع مختلف رزین از دلایلی هستند که آنها را به یکی از پرمصرفترین الیاف مورد استفاده در مقاوم سازی تبدیل کردهاند. الیاف شیشه را میتوان در انواع گرماژ و از میان دو دسته E-Glass و AR-Glass تهیه و استفاده نمود. لازم به ذکر است که الیاف نوع AR از قابلیت مقاومت در برابر قلیا برخوردار بوده و برخلاف نوع E، در چنین شرایطی پایداری خود را حفظ خواهند کرد.

لمینت کربن:

- محصولی دولایه است که از مقاومت بالا بهرهمند بوده و از این رو در مقاوم سازی طی این روش کاربرد گسترده دارد. لمینت کربن، حاصل آغشتگی الیاف کربن به رزین است. طی این فرایند، ورقههای مختلفی ایجاد میشوند که هر یک ضخامت مخصوص به خود را دارند. میزان استحکام لمینت کربن از نظر کششی معادل 2400 مگاپاسکال، است؛ یعنی 4 برابر استحکام کششی فولاد. در عین حال، جالب است بدانید که لمینت کربن بسیار سبکوزنتر از فولاد است. این نوع لمینتها در ضخامتهای 1.3 تا 1.4 میلیمتر قابل تهیه هستند و معمولا در رولهای 100 متری عرضه میشوند.

چسب و رزین اپوکسی:

- به عنوان یک اصل، استفاده از الیاف یا لمینت کربن در مقاوم سازی نیازمند چسب و رزین اپوکسی است. از این رو این دو ماده نیز جزو مهمترین مصالح لازم جهت اجرای این روش محسوب میشوند. در عملیات مقاومسازی، از چسب اپوکسی برای اشباع الیاف (کربن یا شیشه) استفاده میشود. رزین اپوکسی، مادهای است با برخورداری از چسبندگی بسیار زیاد که این خصوصیت آن جهت انجام اتصالات سنگین و نیز سطوح بزرگ در زمین مقاوم سازی بسیار کارایی دارد. از دیگر مزایای دیگر این دو ماده، مقاومت مطلوب آنها در برابر دمای بالا و نیز مواد شیمیایی است که بهکارگیری آنها را در امر مقاوم سازی بدون کوچکترین محدودیتی ممکن میسازد.

میلگرد FRP:

- یک گزینه دیگر از میان مصالح قابل قبول به منظور مقاوم سازی طی این روش بوده که رفتار ناهمسانگرد دارد. این رفتار میلگردهای مذکور، چسبندگی زیادی آنها به سطح بتن را سبب شده و بالا بردن مقاومت برشی میلگردها را به همراه دارد. میلگردهای FRP در مقایسه با انواع فولادی مزایای زیادی دارند. این میلگردها در برابر مواد شیمیایی و رطوبت مقاومت مطلوبی داشته و وزن بسیار کمتری نیز دارند. علاوه بر این، هزینه لازم جهت تهیه این میلگردها نیز به مراتب کمتر از هزینهای است که معمولا برای میلگردهای فولادی صرف میشود. همین موارد به عنوان برتریهای میلگرد FRP باعث شدهاند از این عناصر به عنوان یک جایگزین مناسب برای میلگردهای فولادی استفاده شود.

آییننامههای مرجع در طراحی مقاوم سازی با روش FRP

نحوه صحیح و استاندارد مقاوم سازی به روش FRP در دو آییننامه شرح داده شده است. این دو آییننامه که دستورالعملهای لازم جهت طراحی این روش و نیز ضوابط اجرایی آن را شامل میشوند، به شرح زیرند:

- آییننامه ACI 440: این آییننامه با عنوان «راهنمای طراحی و اجرای روشهای تقویت خارجی سازههای بتنی به کمک FRP» شناخته میشود و کلیه اطلاعات مورد نیاز جهت طراحی و اجرای روشهای مقاوم سازی با استفاده از الیاف FRP را در بر میگیرد. در این آییننامه، به مواردی از جمله رفتار و ویژگیهای مصالح مصرفی اشاره شده است. آشنایی شما با جزییات اجرایی این روش مقاومسازی سازههای بتنی، از طریق مطالعه کامل و بررسی ضوابط مربوط به آییننامه مذکور، به تقویت و بهبود این روش و کاربردهای آن کمک خواهد کرد.

- نشریه 345: یک آییننامه دیگر با عنوان “راهنمای طراحی و اجرایی برای بهسازی ساختمانهای بتنی با استفاده از FRP تدوین شده است. هدف این آییننامه، آشنایی مهندسین با جزئیات مصالح مورد استفاده در این روش و نحوه اجرای آن در بخشهای مختلف سازههای بتنی است، همچنین به تحلیل روش تقویت این سازهها با استفاده از روش مذکور میپردازد.

مزایا مقاوم سازی ستون بتنی با FRP (اف آر پی) چیست؟

جایگزین شدن اکثر روشهای مقاوم سازی سازه با روش FRP به دلیل برتریهای قابل توجه این سیستم نسبت به سایر موارد است. تنها زمانی میتوان به خوبی برتریهای مذکور را اثبات کرد که تمام مراحل مقاومسازی بهطور کاملاً اصولی و با رعایت استانداردهای تعیینشده توسط ضوابط و آییننامهها انجام شود. در این صورت، مزایای بهرهگیری از روش FRP به منظور مقاوم سازی ستونهای بتنی عبارتند از:

وزن کم:

- از جمله مهمترین عواملی که استفاده از روش FRP را به یک گزینه بسیار مطلوب در مقایسه با سایر گزینههای موجود تبدیل کرده، وزن کمتر این سیستم در مقایسه با سایر موارد است. الیاف مورد استفاده در این روش، بهعلاوهی مقاومت قابل قبول، وزن بسیار کمی هم دارند. به همین دلیل، بار مرده ساختمان را افزایش نمیدهند..

عدم اشغال فضا:

- دیگر مزیت استفاده از روش FRP به منظور مقاوم سازی ستونهای بتنی، عدم اشغال فضای زیاد است. از آن جا که ضخامت لایههای الیاف در این سیستم بسیار کم (حدود چند میلیمتر) است؛ بدون نیاز به اشغال فضای زیاد، امکان اجرای مراحل مقاوم سازی به شکل کارا وجود دارد.

سرعت اجرای زیاد:

- عملیات اجرای روش FRP برای بهبود مقاومت ستونهای بتنی در مدت زمان کوتاهی قابل انجام است و اکیپ اجرایی با کمک مصالح مورد نیاز در کمترین زمان ممکن قادر به اجرای مراحل خواهند بود.

مقاومت مطلوب در شرایط گوناگون:

- الیاف مورد استفاده در روش FRP از لحاظ مقاومت در برابر خوردگی بسیار مطلوب عمل کرده و به این شکل، مقاومت عناصر سازهای را در برابر عوامل خورنده تامین میکنند. این الیاف از آن جا که در برابر مواد اسیدی و بازی بسیار مقاوم هستند، نیاز کمتری به تعمیرات دورهای دارند.

همپوشانی زمانی با عملیات جاری پروژه:

- استفاده از روش FRP برای مقاوم سازی ستونهای بتنی نیازمند توقف سایر عملیات ساختمانی نیست. این روش میتواند همزمان با پیشروی مراحل دیگر پروژه اجرا شود و پس از اتمام آن به کار گرفته شود.

حساس نبودن به الکترومغناطیس:

- مصالح مورد استفاده در سیستم FRP، برخلاف اکثر مصالح دیگر که به دلیل حساسیت در برابر الکترومغناطیس مناسب برای ساختمانهای با کاربری خاص مانند تصویربرداری نیستند، این حساسیت را ندارند و میتوانند در چنین شرایطی مورد استفاده قرار گیرند.

کدام روش مناسب مقاوم سازی ستون بتنی میباشد؟

به منظور انتخاب بهترین روش جهت مقاوم سازی ستونهای بتنی باید عوامل مختلفی چون شرایط پروژه، سرعت اجرا، هزینه مقاوم سازی و دیگر موارد را مد نظر قرار داد. بدیهی است که چنین امری نیازمند تخصص و تجربه بوده و در نتیجه، بهرهگیری از نظر کارشناسان حیطه مقاوم سازی به تسهیل فرایند انتخاب کمک شایانی میکند. به طور کلی اما میتوان گفت استفاده از روش FRP به دلیل بهرهمندی از مزایای بسیار در مقایسه با سایر روشهای موجود، نسبت به دیگر موارد ارجحیت دارد. شما میتوانید در صورت نیاز و به منظور کسب اطمینان از انتخاب بهترین روش برای شرایط مخصوص پروژه خود با کارشناسان ما ارتباط برقرار کنید.

قیمت مقاوم سازی ستون بتنی با FRP به چه فاکتورهایی وابسته است؟

استفاده از روش FRP برای مقاومسازی ستون بتنی، عموماً هزینه کمتری نسبت به دو روش دیگر، یعنی استفاده از ژاکت بتنی یا فولادی، دارد. این عامل باعث جایگزین شدن دو روش دیگر توسط روش FRP شده است. با این حال باید فاکتورهای مختلفی که روی هزینه کل اجرای این سیستم موثر هستند را در نظر داشت. این فاکتورها عبارتند از:

- هزینه تستهای تخصصی مقاوم سازی ستون بتنی با FRP

- قیمت طراحی و محاسبات مقاوم سازی ستون بتنی با FRP

- قیمت مصالح و اجرای طرح مقاوم سازی ستون بتنی با FRP

تفاوت مقاوم سازی ستون بتنی با FRP و ژاکت فولادی چیست؟

مقاوم سازی به روش FRP نسبت به استفاده از ژاکت فولادی مقرون به صرفهتر است. به این دلیل که در این روش از مصالح فلزی گران قیمت استفاده نمیشود. به عنوان مقابل ژاکت فولادی که نیازمند ورقهای فولادی برای نصب است، روش FRP از الیاف تقویتی استفاده میکند، که سبب سهولت بیشتر در اجرا میشود و نیاز به تخصص خاصی برای انجام آن ندارد. در روش مقاوم سازی با کمک ژاکت فولادی، اتصال ورقههای مذکور باید با استفاده از جوش یا پیچ و مهره انجام شود. استفاده از چسب اپوکسی به جز در تعداد کمی از موارد برای چسباندن قطعات این سیستم مناسب نمیباشد. در مقابل، مقاوم سازی با کمک الیاف FRP نیازمند اجرای اتصالات با کمک پیچ و مهره یا جوش نیست و سادهتر اجرا میشود.

تفاوت مقاوم سازی ستون بتنی با FRP و ژاکت بتنی چیست؟

مقاوم سازی با استفاده از سیستم FRP برخلاف روش استفاده از ژاکت بتنی که با کمک مصالح فلزی اجرا میشود، نیازی به این مصالح ندارد. در این روش، مورد موردنظر را تنها با استفاده از چسب الیاف، در مکان مشخص شده قرار میدهند. به این شکل، مقاومت ستون بتنی را تامین کرد. حال این که در صورت استفاده از ژاکت بتنی باید از ترکیب میلگرد و بتن به منظور مقاوم سازی ستون بتنی کمک گرفت. در ادامه مقاومت ستون در مواجهه با بارهای جانبی تنها به این شکل قابل قبول است.

این اختلاف در مصالح مصرفی منجر به اختلاف در هزینههای اجرا میشود. از این رو، در مقایسه با ژاکت بتنی که جهت اجرا هزینه بیشتری به همراه دارد، روش FRP با استفاده از مصالح ارزان قیمت (الیاف) قابل اجراست. از سوی دیگر، در روش ژاکت بتنی، ابعاد ستون افزایش پیدا کرده و فضای بیشتری اشغال میکند. این در حالی است که روش FRP به دلیل کم بودن ضخامت لایههای الیاف، فضای چندان زیادی نمیگیرد.

کلام پایانی

مقاوم سازی ستونهای بتنی را میتوان راهکاری ساده و اقتصادی جهت تقویت آنها و افزایش استحکام سازه دانست. استفاده از این روش معمولا برای بهبود نقاط ضعف ستون یا بازگرداندن آن به عملکرد مطلوب است. با وجود گزینههای نوآورانه و گستردهتر امروزه، اجرای عملیات مقاومسازی با هزینههای کمتر هم ممکن است.

استفاده از ژاکتهای فولادی و بتنی، نسبت به روش FRP، با دوران زمانی بیشتری همراه است ولی فرایند اجرای آنها دشوارتر و با هزینهای بیشتر همراه است. روش FRP که با استفاده از الیافی به همین نام اجرا میشود. علاوه بر این دو مورد، مزایای دیگری نیز دارد که در این مقاله مورد بررسی قرار گرفتند. بنابراین، هر چند بهرهمندی از نظر کارشناسانه در رابطه با این موضوع ضروری است؛ اما به طور کلی، انتخاب این روش نسبت به دو مورد دیگر پیشنهاد میشود.